A modern MES rendszerek szerepe a gyártás digitalizációjában – Proalpha MES bemutatása

A gyártóipar napjainkban hatalmas átalakuláson megy keresztül. Az ipar 4.0 és a digitalizáció térnyerésével a cégek egyre inkább felismerik: versenyelőnyhöz már nem elegendő csupán a hatékony géppark vagy a jól szervezett humán erőforrás. Az adatok valós idejű gyűjtése, feldolgozása és elemzése vált a siker kulcsává.

Ebben a környezetben kap kiemelt szerepet a MES (Manufacturing Execution System), vagyis a gyártásvégrehajtó rendszer, amely összeköti a stratégiai szintű vállalatirányítási rendszereket (ERP) a termelésben zajló tényleges folyamatokkal.

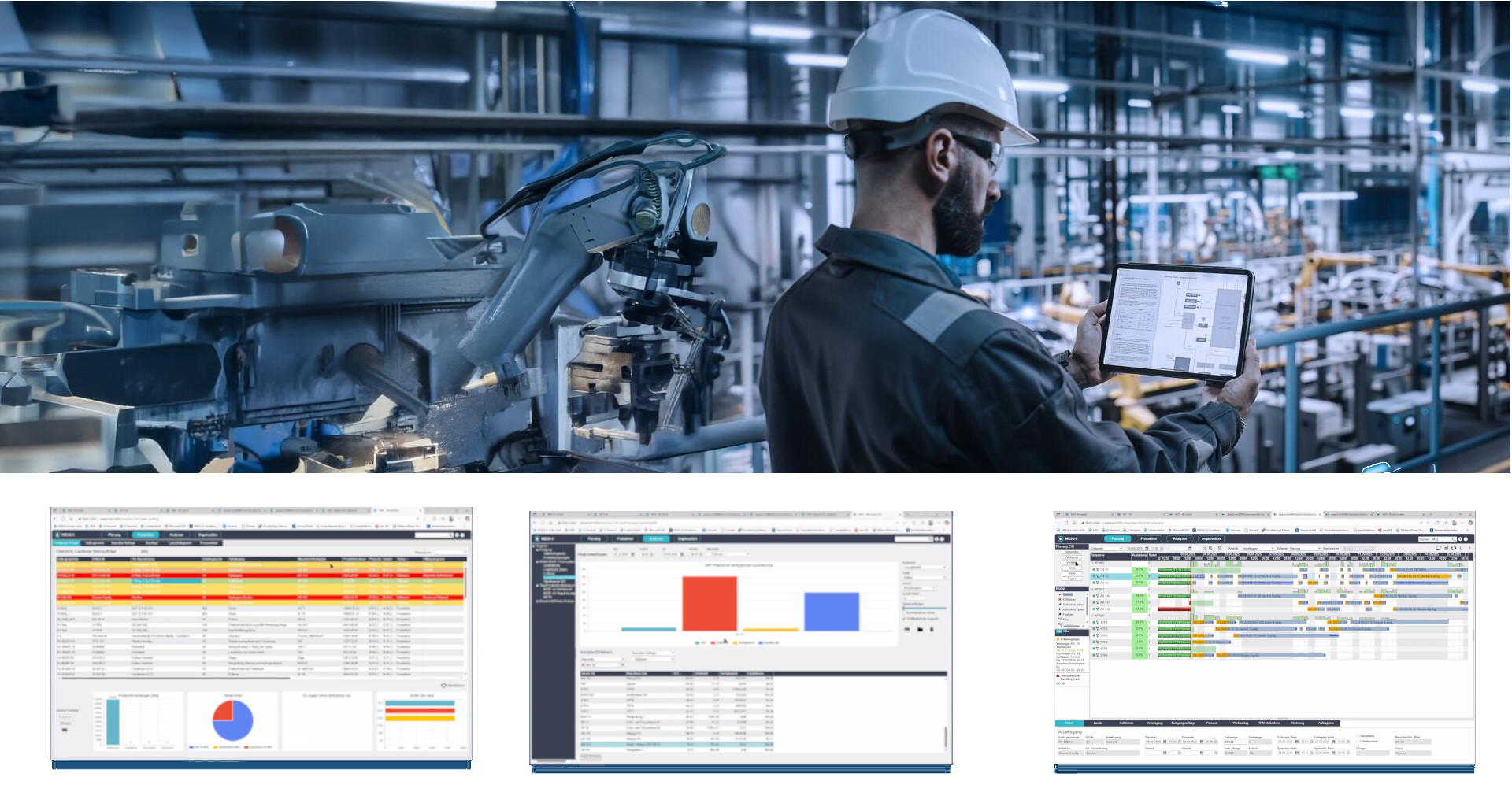

A következőkben részletesen bemutatjuk a Proalpha-Böhm & Weiß MES rendszerét, annak funkcionalitását, előnyeit, valamint gyakorlati alkalmazási lehetőségeit.

A cél nem csupán egy szoftver bemutatása, hanem annak érzékeltetése, hogy a modern MES rendszerek miként járulnak hozzá a termelékenység, a minőség és a rugalmasság növeléséhez.

Mi az MES rendszer, és miért nélkülözhetetlen?

Az MES rendszerek a gyártási folyamatok közvetlen irányítására és monitorozására szolgálnak. Köztes szintet képeznek az ERP és a shopfloor között: míg az ERP a vállalat teljes működését – pénzügy, logisztika, beszerzés, humán erőforrás – koordinálja, addig az MES közvetlenül a termeléshez kapcsolódik.

Az MES tehát a gyártás „idegközpontja”, amely:

valós időben gyűjti az adatokat a gépektől és dolgozóktól,

vizualizálja a folyamatokat a vezetők és operátorok számára,

támogatja a döntéshozatalt, legyen szó gyártástervezésről, karbantartásról vagy minőségbiztosításról.

Azok a vállalatok, amelyek MES rendszert alkalmaznak, képesek gyorsabban reagálni a piaci változásokra, pontosabb képet kapnak a termelési folyamatokról, és javítani tudják a kulcsfontosságú teljesítménymutatóikat (KPI).

A Proalpha Group MES rendszer bemutatása

A Proalpha Group egy moduláris, rugalmas MES rendszert kínál, amely különösen a kis- és középvállalkozások számára teszi lehetővé a digitalizáció következő szintjét. A megoldás több évtizedes ipari tapasztalatra épül, és célja, hogy a vállalatok ne csupán adatokat gyűjtsenek, hanem azokból valódi értéket nyerjenek.

Főbb funkciók

1. Folyamatmodellezés

A rendszer vizuális felülete lehetővé teszi a gyártási folyamatok egyszerű modellezését. A drag-and-drop alapú szerkesztő segítségével az üzemek saját maguk is gyorsan konfigurálhatják a termelési lépéseket, anélkül, hogy komoly IT-támogatásra lenne szükség. Ez nemcsak átláthatóságot, hanem rugalmasságot is biztosít.

2. Valós idejű adatgyűjtés

A Böhm & Weiß MES közvetlen kapcsolatban áll a gyártógépekkel, szenzorokkal és egyéb termelőeszközökkel. Minden esemény – például leállás, selejt, anyagfelhasználás – azonnal megjelenik a rendszerben. Ez kiküszöböli az utólagos manuális adatrögzítésből fakadó hibákat, és valóban hiteles képet ad a termelés állapotáról.

3. Gépekkel történő kommunikáció és adatfeldolgozás

Az MES egyik legfontosabb értéke, hogy közvetlenül képes kommunikálni a gyártóberendezésekkel, például szabványos ipari protokollokon (OPC UA, MQTT, Modbus) keresztül.

A rendszer képes automatikusan begyűjteni és feldolgozni:

a gépek állapotát (működés, leállás, karbantartás),

ciklusidőket és darabszámokat,

selejtarányt,

energiafelhasználási adatokat.

Az így nyert információk nem pusztán megjelennek a képernyőn: a rendszer intelligensen elemzi is őket. Ha például egy gép ciklusideje fokozatosan romlik, az MES automatikusan jelezheti, hogy karbantartási beavatkozásra lesz szükség. Ez alapot teremt a prediktív karbantartás megvalósításához.

4. Mobil visszajelentés

A dolgozók mobil eszközökön – tableten vagy okostelefonon – keresztül is felvehetik és/vagy visszajelenthetik a végzet munkát, vagy a leállásokat. Ez nagy rugalmasságot biztosít, különösen olyan üzemekben, ahol a munkatársak sokat mozognak. A mobil visszajelentés gyorsabb reakcióidőt és pontosabb adatbevitelt jelent, hiszen a munkavállaló közvetlenül a gyártási ponton rögzítheti a szükséges információkat.

5. Gyártástervezés és ütemezés

Az MES integrált gyártástervező modullal rendelkezik, amely optimalizálja a termelési rendelések sorrendjét a rendelkezésre álló kapacitások és erőforrások alapján. A vizuális ütemező segítségével a tervezők gyorsan reagálhatnak a változó piaci igényekre, vagy akár azonnal átszervezhetik a gyártást egy sürgős rendelés teljesítése érdekében.

6. KPI-ok és teljesítménymérés

A rendszer automatikusan számolja és vizualizálja a kulcsfontosságú teljesítménymutatókat:

OEE (Overall Equipment Effectiveness),

selejtarány,

ciklusidők,

állásidők,

energiafogyasztási mutatók.

Ezek az információk nemcsak vezetői szinten, hanem operátori szinten is rendelkezésre állnak, így mindenki pontos képet kap a folyamatokról.

7. ERP-integráció

A Proalpha Group MES zökkenőmentesen kapcsolódik a Proalpha ERP rendszerhez, így biztosítva az egységes adatáramlást. Ez lehetővé teszi, hogy a vállalatok elkerüljék a szigetszerű rendszerekből fakadó duplikált adatrögzítést és inkonzisztenciát.

8. Moduláris bővíthetőség

A rendszer moduláris felépítése lehetővé teszi, hogy a vállalatok lépésről lépésre vezessék be a digitalizációt. Kezdetben elég lehet az adatgyűjtés és KPI-követés, később pedig bevezethetők az előrehaladott tervezési és prediktív karbantartási funkciók is.

Gyakorlati példák az MES alkalmazására

Gépállás okainak feltárása

Egy fémmegmunkáló üzem esetében az MES segítségével derült ki, hogy a gyakori rövid leállásokat nem géphibák, hanem anyaghiány okozta. A logisztikai folyamatok átszervezésével 20%-kal csökkent az állásidő.

Prediktív karbantartás

Egy műanyag fröccsöntő üzemben a ciklusidők eltérései alapján az MES jelezte, hogy egy gép teljesítménye romlik. A karbantartás időben beavatkozott, így elkerülhető volt egy teljes napos leállás.

Selejtarány csökkentése

Egy autóipari beszállítónál az MES adatai alapján kiderült, hogy bizonyos alapanyagok rendszeresen hibás termékeket eredményeztek. A beszerzés szigorításával és a folyamat optimalizálásával a selejtarány 6%-ról 3% alá csökkent.

Rugalmasság a gyártástervezésben

Egy elektronikai gyártó cég egy sürgős megrendelést az MES ütemező moduljának köszönhetően tudott teljesíteni, anélkül hogy a többi rendelés csúszott volna. Ez bizonyítja a rendszer rugalmasságát és a gyors piaci reakció képességét.

KPI-ok értelmezése és jelentősége

A KPI-ok segítenek abban, hogy a vállalat ne csupán adatokkal, hanem értelmezett információval rendelkezzen.

OEE (Overall Equipment Effectiveness): az egyik legfontosabb mutató, amely a rendelkezésre állást, teljesítményt és minőséget egyetlen számértékben fejezi ki.

Állásidő aránya: pontos képet ad arról, mennyi időt töltenek a gépek leállt állapotban, és mi ennek az oka.

Selejtarány: valós időben láthatóvá válik a minőség romlása.

Ciklusidők: a tervezett és tényleges ciklusidők összevetése segíti a folyamatoptimalizálást.

Energiafogyasztás: egyre fontosabb tényező a fenntarthatóság szempontjából.

Ezek a mutatók alapot adnak a folyamatos fejlesztéshez, és támogatják a lean menedzsment, valamint a hatékonyságnövelő stratégiák bevezetését.

Összegzés

A Proalpha Group MES rendszere jól példázza, hogyan lehet a digitalizációt a gyártásban kézzelfoghatóvá tenni. A valós idejű adatgyűjtés, a gépekkel való közvetlen kommunikáció, a mobil visszajelentés és a fejlett gyártástervezési modul mind hozzájárul ahhoz, hogy a vállalatok gyorsabban, hatékonyabban és fenntarthatóbban működjenek.

Az MES nem csupán egy technológiai eszköz: stratégiai befektetés, amely hosszú távon növeli a versenyképességet. Azok a cégek, amelyek időben lépnek, nemcsak költségeket takarítanak meg, hanem piaci pozíciójukat is erősítik a digitalizált jövőben.