Mit érhet el a mesterséges intelligencia az ERP-rendszerekben – és mit nem (még)

Hogyan segíthetik a mesterséges intelligencia által támogatott ERP-rendszerek a vállalatokat az átalakulásban

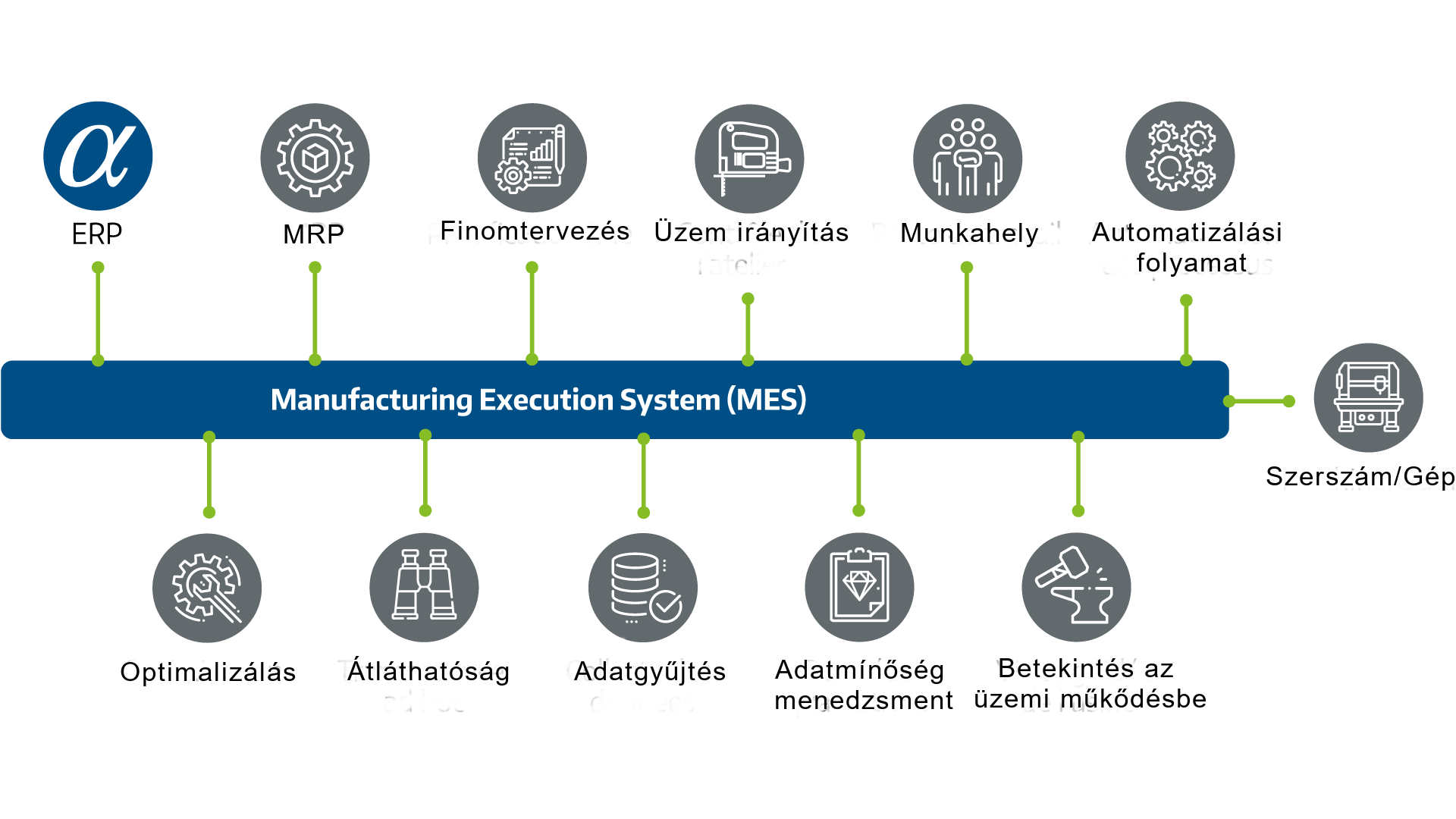

Az ERP-rendszereket jó okkal tekintik a modern vállalati IT központi elemeinek, és még felbecsülhetetlenebbé válnak, ha hozzáadják az AI-technológiát. Kombinálva ezek a rendszerek hatalmas mennyiségű adatot elemezhetnek, optimalizálhatják a folyamatokat, előre jelezhetik a lehetséges problémákat, és javíthatják a döntéshozatalt.

Egy olyan korszakban, amikor a digitalizáció és a megnövekedett hatékonyság kulcsszerepet játszik a globális gazdaságban, az ERP-rendszerek nélkülözhetetlen eszközöknek bizonyulnak a középpiaci iparágak számára. A mesterséges intelligenciával (AI) kombinálva a vállalatok digitális gerincét szolgálják. Ezenkívül integrált képet adnak az üzleti folyamatokról, és kulcsfontosságúak a termelési folyamatok optimalizálása és a bevételek növelése szempontjából.

Ezenkívül azonosítják a gyengeségeket és az optimalizálási lehetőségeket, miközben javítják a különböző részlegek közötti együttműködést. Mivel az összes releváns folyamat, adat és információ teljesen átláthatóvá és valós időben könnyen hozzáférhetővé válik az ERP használatával, a vezetők gyorsabban hozhatnak megalapozott döntéseket. Az AI nagyban hozzájárul a szervezetek hosszú távú versenyképességéhez és tartós sikeréhez.

Az AI átfogó lehetőségei az ERP rendszerekben

Nézzük meg közelebbről az ERP és az AI integrációjából adódó lehetőségeket:

- Fokozott előrejelzési pontosság: Az AI-funkciók lehetővé teszik az ERP-rendszerek számára, hogy különféle forrásokból származó összetett adatmennyiségeket elemezzenek, így pontosabb előrejelzéseket készítve, például a termékkeresletet. Ez közvetlenül optimalizált tervezéshez, korrigált termeléshez és fokozott hatékonysághoz vezet. Röviden, az AI-technológiák lehetővé teszik az ERP-rendszerek számára az adatok hatékony gyűjtését és elemzését, ami pontosabb előrejelzésekhez és optimalizált termelési tervezéshez vezet.

- Automatizálás és hatékonyság: A mesterséges intelligencia megkönnyíti a korábban manuális és időigényes folyamatok automatizálását. Ez magában foglalja az olyan feladatokat, mint az adatgyűjtés, a termelés figyelése és a készletkezelés. Összefoglalva, az automatizált folyamatok csökkentik az emberi hibákat, növelik a hatékonyságot és megtakarítják a költségeket.

- Gyártásoptimalizálás: Az AI-kompatibilis ERP-rendszerek lehetővé teszik a gépek és folyamatok hatékonyabb vezérlését, ami a termelékenység növekedéséhez, a költségek csökkentéséhez és a gép leállási idejének minimalizálásához vezet. Más szóval, a berendezések rendelkezésre állása jelentősen javul.

- Minőségbiztosítás: Az AI-rendszerek gyorsabban azonosítják az eltéréseket és a hibák okait, ami a gyártás általános minőségének javítását eredményezi. Ennek érdekében az AI figyeli a folyamatokat, és átfogóan elemzi az összes rendelkezésre álló adatot.

- Fokozott rugalmasság: A mesterséges intelligencia rugalmasabbá teheti a gépeket és folyamatokat, ami különösen előnyös a személyre szabott termékek előállításához és a változó piaci feltételekhez való alkalmazkodáshoz, különösen a német középpiac magasan specializált ipari szektorában.

Megvalósítási kihívások

Minden előny ellenére az AI integrálása az ERP-rendszerekbe gondos tervezést igényel. A mesterséges intelligencia csatlakoztatása a meglévő IT-infrastruktúrákhoz bonyolult lehet. A kulcs gyakran az adatok minőségében rejlik, mivel az AI-vezérelt rendszerek csak annyira jók, amennyire az információkat táplálják. Vagy ahogy mondani szokták: szemét be, szemét ki. A jó minőségű adatok tehát elengedhetetlenek.

Ezen túlmenően az olyan központi kihívásokat, mint a kompatibilis interfészek létrehozása, valamint az adatminőség és az adatvédelem biztosítása, kezdettől fogva figyelembe kell venni. Ezenkívül szigorúan be kell tartani a biztonsági és adatvédelmi irányelveket az érzékeny információk védelmének biztosítása érdekében.

A fenntarthatóság továbbra is lehetőség és kihívás

A fenntarthatóság az önkéntes önkötelezettségről a hivatalos jelentéstételi kötelezettségre tér át a középvállalkozások esetében. Akár azért, mert a nagyvállalati partner több fenntarthatósági adatot követel a szén-dioxid-kibocsátás tekintetében a saját vállalásai miatt, akár azért, mert a növekvő uniós szabályozás miatt magának a cégnek is egyre nagyobb jelentési kötelezettsége van. Az AI-vezérelt ERP-rendszerek itt is segíthetnek.

Az integrált fenntarthatósági eszközökkel, például az ENIT által kínált eszközökkel együtt platformot biztosítanak a hatékonyabb energiagazdálkodáshoz és a szén-dioxid-kibocsátás nyomon követéséhez, ezáltal elősegítve a nagyobb erőforrás-hatékonyságot. Ezek a rendszerek segítenek a vállalatoknak energiafogyasztásuk és kibocsátásuk nyomon követésében és csökkentésében, ami nemcsak költségmegtakarítást, hanem jobb szénlábnyomot is eredményez.

Következtetés: nélkülözhetetlen eszköz a jövő számára

Az AI-vezérelt ERP rendszerek nemcsak forradalmi fejlesztést jelentenek, hanem szükséges alkalmazkodást is a folyamatosan változó globális üzleti világhoz. Átfogó lehetőségeket kínálnak a középpiaci feldolgozóipar számára, de megkövetelik a kapcsolódó kihívásokkal való tudatos elkötelezettséget is. Végső soron ezek jelentik a siker kulcsát az egyre inkább digitalizálódó világban.

Forrás: proALPHA.com

A proALPHA beépített támogatást tartalmaz a vonalkódos címkék nyomtatásához, olvasásához, kódolásához és használatához. A vonalkódolási funkciójával a cikkszámok, a beszerzési rendelésszámok, a tételszámok vagy bármilyen más információ kódolható az előre meghatározott vonal- és szóközminták géppel olvasható mintáiba, amelyek vonalkódokat tartalmaznak. A címkék létrehozhatók és kinyomtathatók, valamint gyorsan és pontosan olvashatók szkennerrel és számítógéppel.

A proALPHA beépített támogatást tartalmaz a vonalkódos címkék nyomtatásához, olvasásához, kódolásához és használatához. A vonalkódolási funkciójával a cikkszámok, a beszerzési rendelésszámok, a tételszámok vagy bármilyen más információ kódolható az előre meghatározott vonal- és szóközminták géppel olvasható mintáiba, amelyek vonalkódokat tartalmaznak. A címkék létrehozhatók és kinyomtathatók, valamint gyorsan és pontosan olvashatók szkennerrel és számítógéppel.

integrációjának köszönhetően – mint például az ENIT, a proALPHA csoporthoz tartozó vállalat és az energiamenedzsment szakértője – az ERP adatközpontként szolgál, amely lehetővé teszi az összes energia áramlás nyomon követését és ellenőrzését.”

integrációjának köszönhetően – mint például az ENIT, a proALPHA csoporthoz tartozó vállalat és az energiamenedzsment szakértője – az ERP adatközpontként szolgál, amely lehetővé teszi az összes energia áramlás nyomon követését és ellenőrzését.”